Существующие технологии наплавки, которые широко используются в инструментальном производстве (электроискровой и микроплазменный методы, наплавка штучными электродами) не в полной мере удовлетворяют современным требованиям ремонтного производства.

Луч импульсного лазера обладает наибольшим коэффициентом сосредоточенности сварочного источника энергии, поэтому диаметр сфокусированного луча лазера d¦составляет 0,2¸0,3 мм, что позволяет минимизировать объемы расплава и соответственно уменьшить тепловложения в обрабатываемый материал.

Восстановление пресс-форм.

Использование импульсного лазерного излучения, длительность которого составляет миллисекунды, позволяет получать минимальные зоны термического влияния, которые не превышают нескольких десятков микрон. Минимальные объемы расплава и минимальные тепловложения в подвариваемый инструмент позволяют сократить продольные и поперечные деформации и тем самым сохранить прецизионные размеры подвариваемого инструмента в поле допуска несколько микрон. Точность наведения и локальность действия луча лазера позволяет подваривать строго определенные геометрические участки детали, обеспечивая минимальный припуск на механическую обработку, который составляет 0,2…0,5 мм. Так как при импульсной лазерной наплавке зоны термического влияния очень малы, подложка остается практически холодной, а скорость охлаждения жидкой фазы расплава металла достигает 102¸103 град/сек. В этих условиях имеет место процесс автозакалки, который приводит к формированию чрезвычайно мелкодисперсной структуры, обладающей повышенной износостойкостью.

Сравнительный анализ технологии наплавки штучными электродами и импульсной лазерной наплавки.

Практически все принципиальные технические различия технологии электродуговой наплавки и импульсной лазерной наплавки являются следствием того, что дуга является концентрированным сварочным источником энергии, а луч лазера – высококонцентрированным источником энергии. Коэффициент сосредоточенности электрической дуги равен примерно 1,0 х 101 см-2, эффективный радиус его теплового источника » 3,0 х 10-1 см, луча лазера соответственно » 3,0 х 106 см-2 и 6,0 х 10-4 см. Плотности мощности создаваемые в зоне обработки при дуговой наплавке составляют ~ 102 Вт/см2, а при импульсной лазерной наплавке, в режиме теплопроводности, 104¸105 Вт/см2, столь большое различие приводит к скорости нагрева в зоне плавления лучом лазера 104¸105 град/сек, что минимизирует зоны термического влияния.

Таким образом, импульсная лазерная наплавка по сравнению с электродуговой наплавкой характеризуется минимальными объемами расплава, зонами термического влияния и соответственно существенно меньшими поперечными и продольными усадками.

После электродуговой наплавки припуски на последующую механическую обработку могут достигать нескольких мм, что вызывает необходимость последующей обработки.

Использование в качестве источника энергии электрической дуги сопровождается её силовым действием на жидкую фазу расплава металла в результате образуются подрезы, которые не возникают при лазерной наплавке.

Электродуговая наплавка требует предварительного и сопутствующего подогрева мест наплавки и последующей термообработки, в отличие от импульсной лазерной.

Сравнительный анализ наплавки электрической дугой и твердотельным импульсным лазером с длиной волны l = 1,06 мкм приведен в таблице.

|

№

п/п

|

Техническая характеристика метода подварки

|

Электрическая дуга

|

Луч лазера

(l = 1,06 мкм)

|

|

1.

|

Эффективный радиус теплового источника нагрева

|

2-3 мм

|

0,2; 0,3 мм

|

|

2.

|

Зоны термического влияния

|

До нескольких мм

|

Несколько десятков мкм

|

|

3.

|

Поперечные и продольные деформации

|

+

|

-

|

|

4.

|

Подрезы

|

+

|

-

|

|

5.

|

Предварительный и сопутствующий подогрев

|

+

|

-

|

|

6.

|

Последующая термическая обработка

|

+, -

|

-

|

Основные преимущества лазерной наплавки по сравнению с электродуговой наплавкой штучными электродами.

|

Электродуговая наплавка штучными электродами

|

Лазерная наплавка

|

Преимущества лазерной наплавки

|

|

|

|

Исключается применение подогрева или термообработки, как перед наплавкой, так и после.

|

|

|

|

· Отсутствие подрезов

· Величина припуска на последующую механическую обработку после наплавки значительно меньше (С2<C1 в 2…3 раза, В2<В1 в 0,5…2 раза).

|

|

|

|

· Меньше зона термического влияния (К2<К1 в 10¸100 раз).

· Твёрдость наплавленного слоя на уровне твёрдости основного материала.

|

Восстановление пресс-форм.

Технология лазерной наплавки может быть использована для восстановления изношенных пресс-форм, штампов и устранения различных дефектов, образующихся в процессе изготовления пресс-форм и штампов. Виды дефектов, устраняемые с помощью лазерной наплавки: места пробы на твёрдость HRC, трещины, забоины, задиры, раковины и поры, разгарные трещины, места адгезионного схватывания.

Технологический процесс лазерной наплавки представляет собой одновременный подвод к месту дефекта лазерного излучения и присадочной проволоки в среде инертных газов. Присадочный материал, расплавляясь, заполняет место дефекта. После лазерной наплавки требуется минимальная, по сравнению с традиционными методами наплавки, механическая обработка.

Высокая точность наведения лазерного луча на место дефекта, локальность действия лазерного излучения позволяет наплавлять строго определённые участки дефектных деталей. Кратковременность протекания процесса, длительность импульса лазерного излучения составляет несколько миллисекунд, а также точная дозировка энергии обеспечивают минимальные зоны термического влияния и отсутствие поводок. Лазерная наплавка позволяет значительно снизить трудоемкость ремонта оснастки и, как следствие, себестоимость за счет исключения из процесса предварительного подогрева, последующей термообработки, необходимости снятия хромистого покрытия с поверхности и последующего его нанесения, если пресс-форма хромированная.

Рис. 1. Функциональная схема техпроцесса импульсной лазерной наплавки

Для предотвращения окисления расплавленного металла зону наплавки защищают инертными газами, например смесью аргона с гелием.

Для наплавки крупногабаритных пресс-форм (длиной до нескольких метров) используют твердотельные лазерные установки оснащенные световолоконными оптическими системами.

Практические примеры применения технологии импульсной лазерной наплавки для восстановления изношенных пресс-форм.

Технология восстановления изношенных пресс-форм и устранения дефектов при изготовлении новых пресс-форм и восстановлении методом лазерной импульсной наплавки с присадочной проволокой в среде инертных газов используется на ВМП «АВИТЕК» г. Киров с 1979 года. Пример практического применения технологии импульсной лазерной наплавки изношенной пресс-формы с использованием световолоконной оптики показан на рис. 2.

Рис. 2. Восстановление изношенной пресс-формы методом импульсной лазерной наплавки с использованием световолоконной оптической системы

Для наплавки используется модернизированная технологическая твердотельная установка ЛТУ-2М оснащенная световолоконной системой.

Технология восстановления изношенных пресс-форм и штампов методом импульсной лазерной наплавки была успешно внедрена в производство компанией ЗАО «Полимербыт» с использованием установки HTS-Mobile (производства ООО «ОКБ «БУЛАТ»). Мобильная лазерная система HTS-Mobile предоставляет возможность ремонта крупных деталей независимо от их геометрии и расположения рис. 3.

Рис. 3. Возможность обработки многотонных литьевых форм на лазерной установке HTS-Mobile

В качестве примера успешного промышленного применения технологии импульсной лазерной наплавки можно привести фирму O.R. LasertechnobogieGmbH (Германия) специализирующуюся на восстановлении изношенных прессформ для автомобильной, резино-технической, холодильной, стекольной, металлургической и других отраслей промышленности рис. 4.

Рис. 4. Восстановленные с использованием технологии импульсной лазерной наплавки пресс-формы.

Ресурс работы восстановленных пресс-форм, с использованием технологии импульсной лазерной наплавки, как показали производственные испытания, находятся на уровне новых.

Заварка горячих и холодных трещин.

Разработана технология устранения дефектов в виде горячих и холодных несквозных трещин, образующихся при электродуговой сварке штучными электродами, с использованием импульсного лазерного излучения твердотельных лазеров на YAG модели HTF.

Схема расположения трещины в околошовной зоне схематично показана на рис. 1. Внешний вид трещины заваренной с использованием технологии импульсной лазерной наплавки показана на рис. 2.

Заварка несквозных трещин с использованием импульсного лазерного излучения позволяет реализовать, так называемый, «холодный» режим сварки, при котором не происходит разогрев сварного шва и ремонтируемой зоны, что позволяет сохранить механическую прочность сварного соединения и избежать отпуска шва.

Использование световолоконной системы длиной несколько метров позволяет производить ремонт в самых труднодоступных по геометрии местах.

Данную технологию можно использовать для устранения различных дефектов образующихся при электродуговой сварке – трещин, как холодных так и горячих, раковин, кратеров, свищей, подрезов.

Ремонт трещин производился на твердотельном технологическом лазере модели HTF -100.

Восстановление протяжек.

В инструментальном производстве протяжки являются одним из самых дорогих видов инструмента, поэтому задача восстановления протяжек подвергшихся износу в процессе эксплуатации является экономически очень эффективной.

Разработана и внедрена в производство технология восстановления изношенных протяжек с использованием метода импульсной лазерной наплавки. Точная дозировка энергии импульсного лазерного излучения обеспечивает минимальное тепловложение, что обеспечивает сохранение геометрических размеров калибрующих зубьев в поле допуска, составляющего несколько микрон.

Ресурс работы наплавленного слоя металла находится на уровне новой протяжки.

Лазерная импульсная наплавка производилась на твердотельном технологическом лазере модели HTF -200.

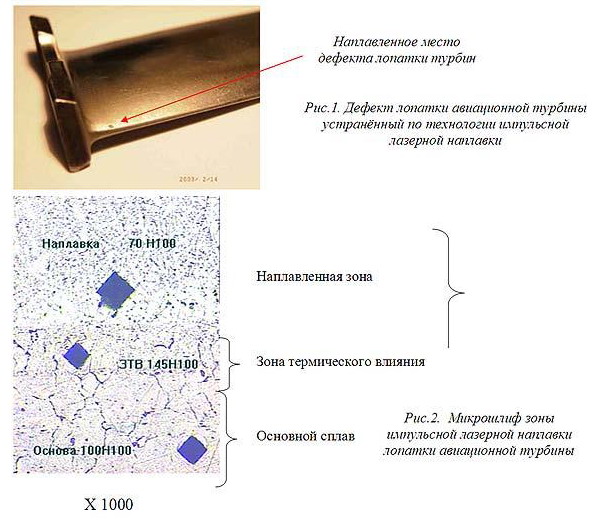

Восстановление лопаток турбин.

По характеру и условиям работы боковая поверхность лопаток турбин высокого давления подвергаются микроповреждениям механической, химической или термической природы. Анализ повреждаемости показывает, что около 70 % от их общего числа составляют детали с поверхностными дефектами глубиной до 0,4…2,0 мм.

Разработана технология импульсной лазерной наплавки, для устранения дефектов, боковой поверхности лопаток турбин. Данная технология может быть применена для восстановления лопаток авиационных турбин, турбин гидроэлектростанций, газоперекачивающих станций, атомных, тепловых электростанций, морских турбин.

Использование световолоконных систем доставки луча лазера к месту дефекта открывает возможность ремонта лопатки турбины без её демонтожа. Величина зоны термического влияния не превышает 15 мкм. Структура наплавленного слоя мелко дисперсная.

Лазерная импульсная наплавка производилась на твердотельном технологическом лазере модели HTF -200.

Восстановление ленточных пил.

В процессе эксплуатации ленточных пил для деревообработки в них возникают и развиваются трещины, которые делают непригодным использование пилы для дальнейшей эксплуатации (рис.1).

Разработана технология ремонта ленточных пил с использованием метода импульсной лазерной наплавки.

Суть технологии состоит в следующем:

• Технология предусматривает «блокировку» распространения трещины в пиле;

• Высокая точность наведения лазерного луча на место дефекта, локальность действия лазерного излучения позволяет подварить строго определенные дефектные участки пилы.

• Кратковременность протекания процесса импульсной лазерной подварки, а также точная дозировка энергии обеспечивает минимальные зоны термического влияния и отсутствие поводок (рис.2).

Восстановление ленточных пил производиться с использованием технологии импульсной лазерной наплавки на лазерной технологической установке HTF -200.

Устранение негерметичности.

В процессе изготовления автомобильных, авиационных радиаторов могут возникать дефекты в виде непропаев.

Разработана технология устранения негерметичности радиаторов методом импульсной лазерной пайки-сварки (рис.2).

Для устранения негерметичности паяного шва используется импульсное лазерное излучение твердотельного YAG -лазера модели HTF . Встроенная в излучатель лазера телевизионная система, с использованием целеуказания на основе He - Ne лазера, позволяет точно наводить луч лазера на место дефекта. Оснащение лазера световолоконной оптикой позволяет производить устранение дефектов в труднодоступных местах и производить быстрый переход с одного дефекта на другой. Высокая точность дозировки энергии исключает образование прожогов.

Лазерная пайка-сварка производится на твердотельном технологическом лазере модели HTF -200.